产品列表 / products

立式耐寒弯折机低温不达标、角度偏差问题的排查方案

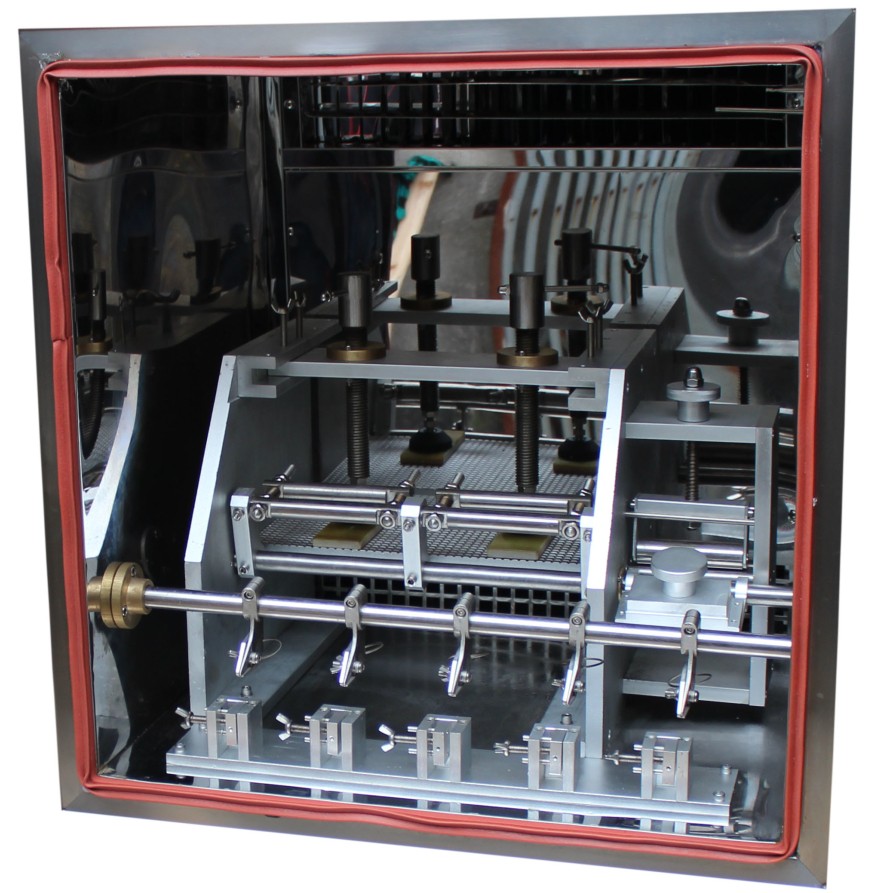

在橡胶、塑料等高分子材料的性能评估中,耐寒性是衡量其在低温环境下使用可靠性的核心指标,而立式低温弯折试验机正是通过模拟低温下的反复弯折场景,精准检测材料的抗冻裂、抗脆化能力。掌握其实操要点,是确保测试数据准确、贴合实际应用场景的关键。

一、测试前的准备:样品与设备校准是基础

样品制备需严格标准化

橡胶、塑料样品的尺寸、形状直接影响弯折受力的均匀性。需按照行业标准(如 GB/T 15256、ISO 815)裁剪试样:厚度通常为 2-6mm,长度需覆盖夹具夹持范围(一般 50-100mm),且表面需无气泡、划痕等缺陷 —— 若样品存在毛刺,低温下易成为应力集中点,导致测试结果偏严苛。

同时,需对样品进行预处理:在 23℃±2℃、50% RH±5% 的标准环境中放置至少 4 小时,消除加工残留应力,避免因内应力导致的 “假性脆化" 误判。

2.设备校准与环境检查不可忽视

立式低温弯折试验机的核心在于 “低温精准控制" 与 “弯折角度稳定"。测试前需:

校准温度传感器:在设定的测试温度(如 - 40℃、-60℃)下,用标准温度计验证工作室实际温度,偏差需≤±1℃;

检查弯折机构:确保夹具夹持力度均匀(避免过松导致样品滑动,或过紧造成局部压裂),弯折角度(如 180°、90°)的重复精度误差≤±1°;

预冷设备至设定温度后,需稳定 30 分钟以上,待工作室温度场均匀(尤其立式设备的上下温差需控制在 2℃内),再放入样品。

二、测试中的核心操作:参数设置与流程控制要精准

关键参数需匹配实际应用场景

不同材料的使用环境决定了测试参数的选择:

低温保持时间:根据材料在实际中暴露于低温的时长设定,如汽车密封条需模拟冬季持续低温,可设置 2-4 小时;而一次性塑料用品可能仅需 30 分钟预冷。确保材料达到热平衡后再开始弯折,避免因内部温度未达设定值导致的性能误判。

弯折频率与次数:橡胶制品(如密封圈)需耐受高频动态弯折,频率可设为 30 次 / 分钟;塑料硬制品(如管道)则以低频测试为主(10-15 次 / 分钟)。弯折次数需覆盖产品预期寿命,如户外电缆护套通常需测试 1000-3000 次循环。

弯折角度与方式:立式设备的 “垂直弯折" 特性更贴合管状、条带状样品的实际受力(如门窗密封条的往复挤压)。对于脆性较高的塑料,建议从 90° 小角度开始测试,逐步增大至 180°,避免直接大角度弯折导致瞬间断裂。

2.操作流程需避免人为干扰

放入样品时需轻缓操作,确保样品在夹具中居中,避免单侧受力;低温环境下开启工作室门时,需快速完成取放,减少温度波动(单次开门时间≤10 秒)。若测试过程中出现样品断裂,应立即记录断裂位置、次数及形态(如脆性断裂的截面是否平整),作为后续分析依据。

三、测试后的评估与设备维护:数据有效性与设备寿命保障

样品评估需多维度观察

测试结束后,将样品在标准环境中恢复 30 分钟,再进行检测:

外观检查:是否出现裂纹、破损、分层(橡胶需重点观察弯折处是否发白、塑料需检查是否有银纹);

性能复测:对未断裂样品,可测试其拉伸强度、硬度变化率,评估低温弯折后的力学性能衰减;

失效分析:若样品在较少次数内断裂,需判断是材料本身耐寒性不足,还是测试时夹具安装偏差导致的局部应力集中。

2.设备维护延长使用寿命

每次测试后,需清理工作室冷凝水(避免低温下结冰影响温度控制),擦拭夹具上的残留样品碎屑;定期(每 3 个月)润滑弯折机构的传动部件,检查低温制冷系统的密封性(防止制冷剂泄漏影响降温效率)。

总之,立式低温弯折试验机的实操核心在于 “样品标准化、参数场景化、操作精细化"。只有将测试过程与材料的实际应用环境紧密结合,才能通过数据准确反映橡胶、塑料在低温下的真实耐寒性能,为产品配方优化、质量管控提供可靠依据。